任何產(chǎn)品的生產(chǎn)跟檢測(cè)手段都有著密不可分的聯(lián)系。如果沒(méi)有有效的分析技術(shù),生產(chǎn)過(guò)程中的問(wèn)題就沒(méi)有辦法得到改善。對(duì)于SMT行業(yè),包括打件用到的零件,印刷電路板來(lái)講,金相切片恰恰是最常用,也是最有效的分析手段。與此同時(shí),切片的好壞也直接影響到最終結(jié)果的判定。所以,如何做好切片就變得非常重要了。當(dāng)然,要想做好切片,每個(gè)步驟都需要有相當(dāng)?shù)哪托母_的作業(yè)手法,相信每位工程師都有自己的心得,在這里就不花費(fèi)過(guò)多的文字來(lái)描述了。本文主要是跟大家探討一下微蝕對(duì)于金相切片分析中所起到的作用,供大家參考。

一、什么是微蝕?為什么要做微蝕?

切片在研磨過(guò)程中,因受磨料切削力的影響而產(chǎn)生形變,細(xì)磨可以去除粗磨中的形變,而拋光的主要作用是消除細(xì)磨過(guò)程中的形變。而材料都具有延展性,雖然拋光可以去除變形,但是也阻止不了材料的延展,例如PCB,拋光完根本看不出銅線路到底有幾層銅。這個(gè)時(shí)候就需要通過(guò)微蝕來(lái)去除最表面的銅從而將真正的結(jié)構(gòu)顯現(xiàn)出來(lái)。

微蝕是通過(guò)化學(xué)試劑對(duì)于金屬具有腐蝕性這一特征來(lái)去除表面延展覆蓋的部分,從而顯現(xiàn)出真實(shí)的結(jié)構(gòu)特征的一種手段。不同金屬適用不同的腐蝕液。同一種化學(xué)試劑對(duì)于不同的金屬腐蝕程度不一樣,同一種金屬不同制程階段對(duì)于同一種化學(xué)試劑的耐腐蝕程度也有所差異。不論是通過(guò)怎么的手段,我們最終的目的:1.顯現(xiàn)金屬內(nèi)部組織結(jié)構(gòu);2.分清不同金屬界面;3.減少制備假象。

二、如何做好微蝕?

既然是化學(xué)腐蝕,藥劑不同,材料不同,那么腐蝕速率也必然不同,如何控制好腐蝕的時(shí)間呢?不同的金屬又該如何選擇微蝕液呢?

將拋光面洗凈擦干后即可進(jìn)行微蝕,分出金屬之各層面與其結(jié)晶狀況。要看到清楚真相很不容易,不是每次都會(huì)成功的。效果不好時(shí)只有重新拋掉不良銅面重做微蝕。一次成功最好,多次微蝕會(huì)使結(jié)果失真。

SMT行業(yè)來(lái)講,最常用的微蝕液為氨水加雙氧水微蝕液:以氨水和雙氧水混合配制。氨水加雙氧水法配制的微蝕液得到的銅面結(jié)晶較為細(xì)膩,錫鉛面呈現(xiàn)潔白。微蝕液配方如下: 5-10ml 氨水+30ml純水+2-3滴雙氧水(濃度33%)。微蝕液配比和微蝕時(shí)間依據(jù)個(gè)人的制作經(jīng)驗(yàn),各有不同。很多資料對(duì)于這種微蝕液都是不加純水的,我們?cè)诙啻卧囼?yàn)中不斷嘗試發(fā)現(xiàn)加入純水的微蝕效果更好更干凈,當(dāng)然這個(gè)還是看個(gè)人的經(jīng)驗(yàn),并不是絕對(duì)的。

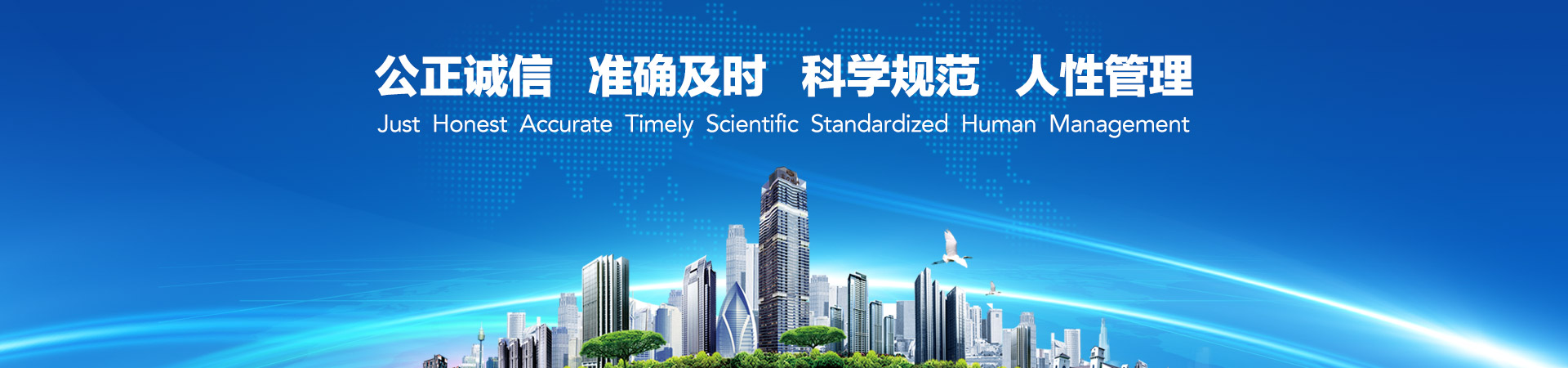

微蝕液混合均勻后靜置1-2min用棉花棒沾著蝕液,在切片表面輕擦約2-10秒,要注意銅層表面產(chǎn)生的氣泡現(xiàn)象,氣泡太大和產(chǎn)生太快證明微蝕反應(yīng)過(guò)于劇烈,不利于微蝕。2-10秒后立即用水沖洗,必要時(shí)可用酒精清洗,避免微蝕液殘留使銅面繼續(xù)變色氧化,否則高倍顯微下會(huì)出現(xiàn)粗糙不堪的銅面。良好的微蝕將看到鮮紅的銅色,結(jié)晶分界清楚,層次分明。然后立即拍攝保存圖片,以免逐漸氧化。微蝕液至多只能維持一小時(shí)左右,棉花棒擦過(guò)后也要換掉,以免少量銅鹽污染微觀銅面的結(jié)晶。下面3張圖可以看出不同程度的微蝕銅層所顯現(xiàn)出來(lái)的不同狀態(tài)。

三、 微蝕的應(yīng)用

是不是所有的切片都需要進(jìn)行微蝕呢?什么時(shí)候需要進(jìn)行微蝕處理?在這里我們舉一些例子來(lái)解答一下。

1.制程改善:在文章開(kāi)頭我們提到過(guò),通過(guò)分析測(cè)試來(lái)確認(rèn)生產(chǎn)制程中的問(wèn)題所在,那么問(wèn)題到底是出現(xiàn)在

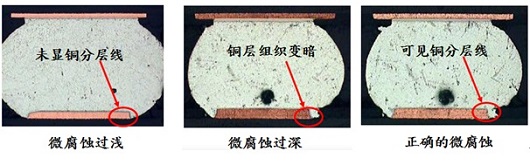

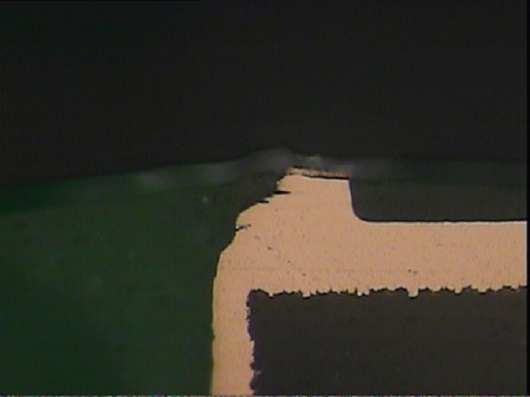

哪一站制程呢?我們看下面這張圖(圖3.1),通孔的右上角銅有一塊凸起裸露。單純看這張圖我們可以猜測(cè)可能是底材銅,也有可能是鍍層銅出現(xiàn)問(wèn)題。微蝕之后(圖3.2)很明顯可以看出底材銅是完好平整的,問(wèn)題出現(xiàn)在鍍層銅。拿到這個(gè)結(jié)果生產(chǎn)單位就可以很好的針對(duì)電鍍制程進(jìn)行改善。

圖3.1

圖3.2

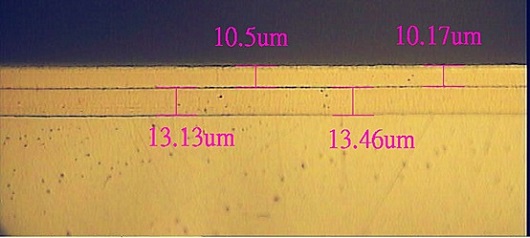

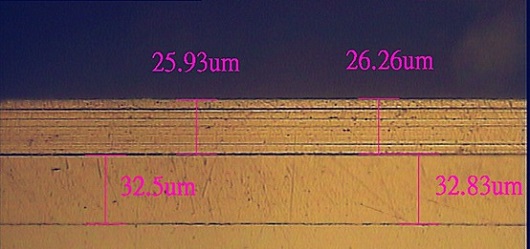

2. 鍍層量測(cè):當(dāng)我們需要進(jìn)行定量測(cè)量的時(shí)候是肯定要對(duì)切片進(jìn)行微蝕的。以下2張圖(圖3.3及圖3.4),樣品的基材以及鍍層都是鎳,在拋光完之后完全看不出鍍層,這個(gè)時(shí)候通過(guò)微蝕處理,無(wú)論多少層鍍層都一目了然。(這次采用的是濃硝酸微蝕液)

圖3.3

圖3.4

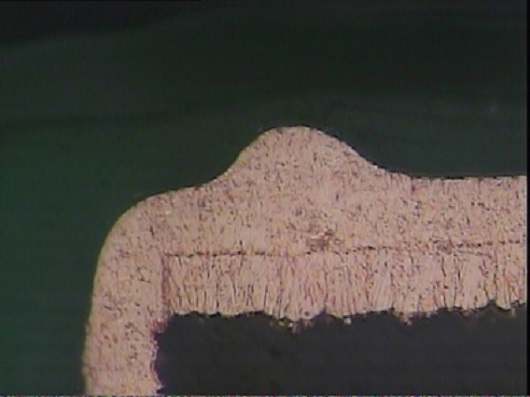

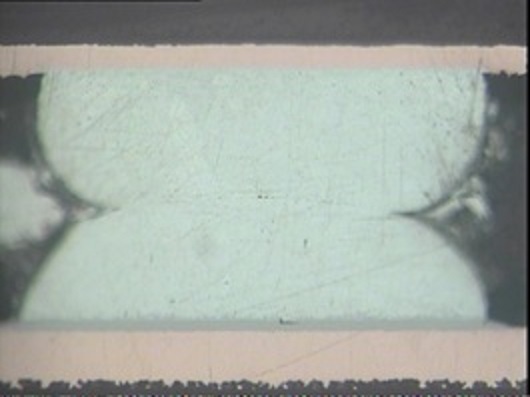

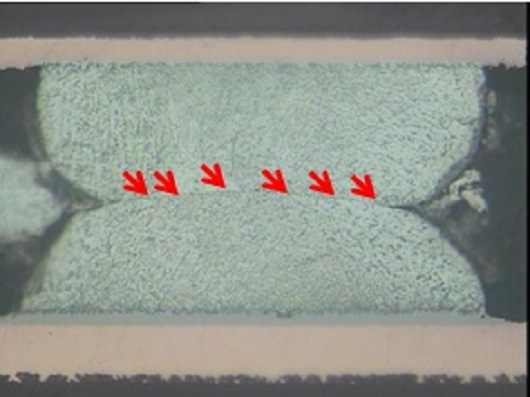

3.確認(rèn)失效模式:與PCB的銅層類似,金屬存在延展性,很容易就把一些細(xì)微的痕跡給覆蓋掉。我們?cè)诜治鯞GA的焊點(diǎn)時(shí)也碰到過(guò)這樣的問(wèn)題。品保單位送樣品到實(shí)驗(yàn)室說(shuō)是功能有不良,需要切片看一下BGA的焊點(diǎn)。我們研磨拋光后觀察(圖3.5),焊點(diǎn)雖然形狀比較奇怪,但是還是有焊接的,功能不會(huì)受影響。但是微蝕之后發(fā)現(xiàn),焊點(diǎn)中間有一條很明顯的縫隙,這個(gè)焊點(diǎn)存在兩個(gè)球,也就是我們所說(shuō)的“枕頭效應(yīng)”。

圖3.5

圖3.6

切片畫(huà)面所呈現(xiàn)的各種問(wèn)題,需要詳細(xì)的觀察、考量,才能作出解釋和分析,并做為決策和改善的依據(jù),但是還要細(xì)心的把制程的各種情況、數(shù)據(jù)和切片的分析情況綜合討論后才可以判斷、得出真實(shí)的問(wèn)題所在,才可以有針對(duì)性的進(jìn)行改善。想要做好切片還是需要大家多一些嘗試,多一些耐心,合理巧妙的應(yīng)用微蝕技術(shù)。